2025全国固态电池大会暨CVD硅碳负极材料技术大会

联系人:丁善书

联系电话:13820863302

电子邮件: ahsyslt@163.com

2025-06-17

2025-06-17 项目一:赣州立探年产2000吨硬炭负极材料建设项目

项目基本情况

赣州立探新能源科技有限公司位于江西章贡高新技术产业园水西产业园F-0201地块。本项目建筑面积10221.67m²,主要建设破碎区、混合区,碳化区、包装区及配套环保设施等。项目生产规模为年产2000吨硬炭负极材料。

验收项目总投资6000万元,实际环保投资72万元,占项目总投资的1.2%。

项目二:赣州立探年产300吨新型硅碳负极材料改扩建项目

项目概况

赣州立探新能源科技有限公司位于江西章贡高新技术产业园水西产业园治金大道17 号的 4#、19#厂房,于 2024 年6 月建设赣州立探年产 50 吨硅碳负极材料建设项目。

现因生产需要,赣州立探新能源科技有限公司新增租赁 4#厂房,建筑面积约 4143平方米,将 19#厂房内生产设备迁移至 4#厂房内,将 19#厂房改造为特气站,对 4#厂房装修升级改造,并在 4#厂房内新增活化线、气相沉积线、特气系统、循环冷却水系统等设备。

项目总投资 8000 万元,其中固定投资 4000 万元,流动资金 4000 万元。

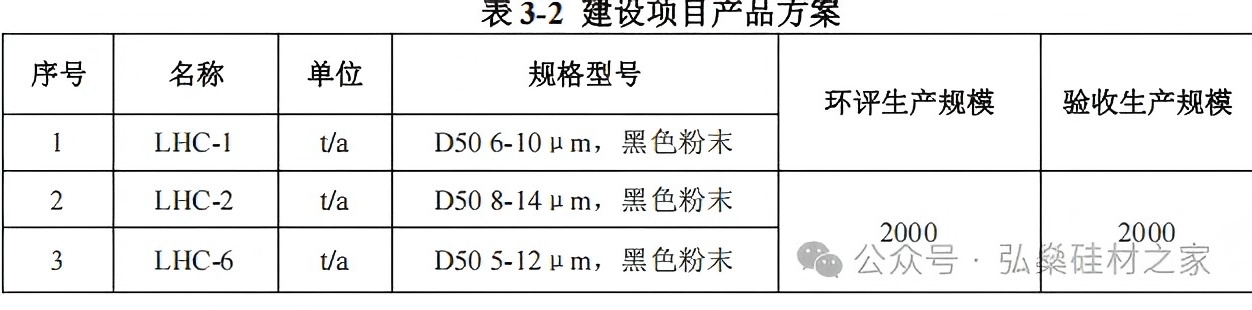

产品方案及规模:

项目主要工艺为:投料一活化一沉积硅一沉积碳一筛分除磁一包装。

项目建成后形成年产 300 吨硅碳负极材料生产规模,产品主要用于锂离子电池及固态电池。

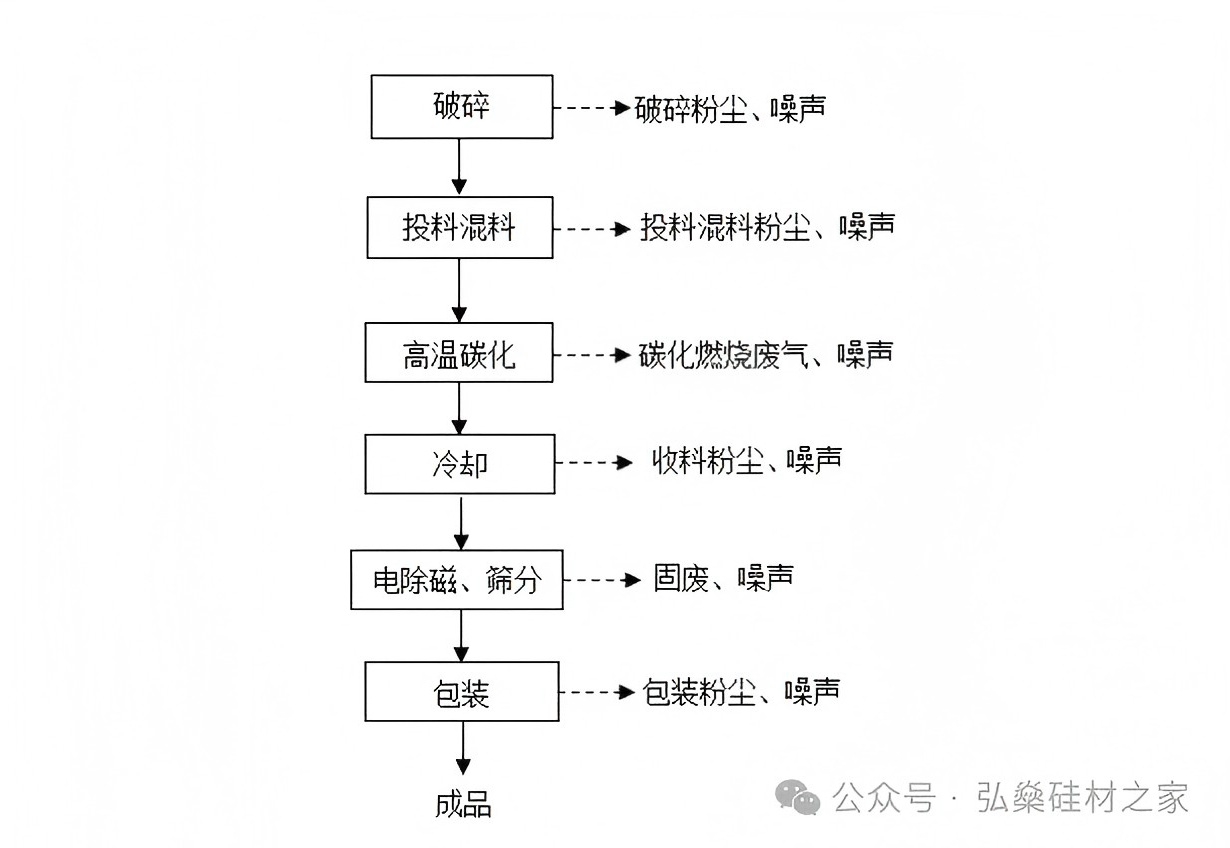

01 项目一硬碳负极工艺流程

项目硬炭负极材料工艺流程说明:

1、破碎:外购低温碳化的物料需要将物料进行破块处理,破碎分为粗破、细破。

2、投料、混料粉尘:将破碎好的粉料运至高温炭化车间。

3、高温碳化:将破碎后的碳化料装入匣钵,摇匀,按照一定速度传送至高温窑炉炉体,过程中用氮气保护,按照一定的升温曲线对物料进行高温碳化,加热方式为电加热,温度上升为 1300℃,此过程主要是炭分子的重排。碳化过程中会产生水蒸气、VOCs 等。

4、冷却:高温炭化后粉料进入冷却塔进行冷却。

5、电除磁、筛分:电除磁的目的是为了除去硬碳材料中的磁性物,物料经过粉体管路输送到电除磁机进行除磁,物料中磁性物质受磁场影响会被吸附在设备中,磁性物质集聚到一定量后通过单独出口排出。

筛分的目的是将物料中的大颗粒去掉,用一定目数的筛网筛选出所需的成品粒径。

6、包装:采用自动包装系统,封口机密封打包,物料通过管路直接进入吨袋。

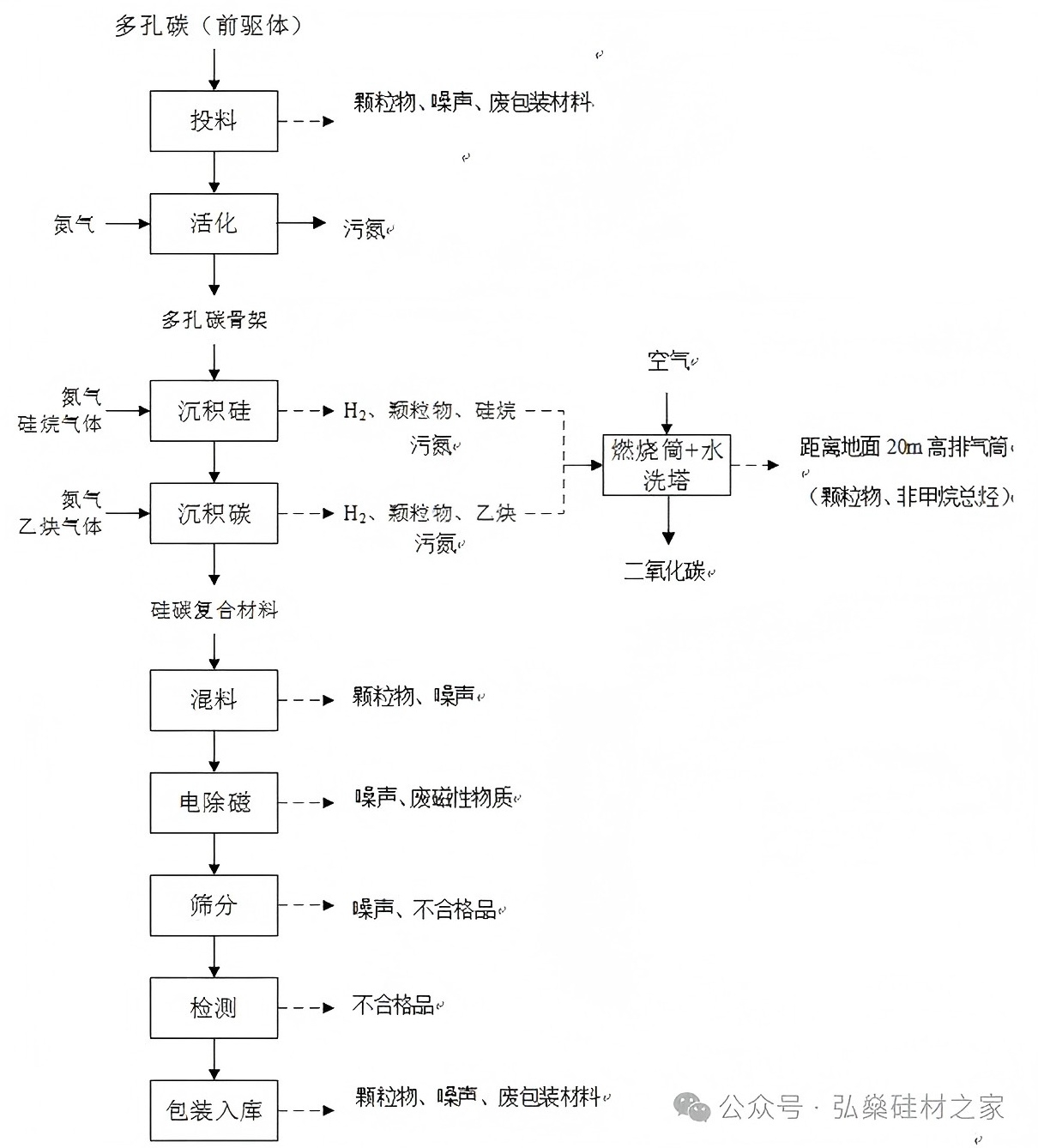

02 项目二硅碳负极生产工艺

常见的硅碳负极材料制备方法有化学气相沉积法、机械球磨法、喷雾法、镁热还原法、溶胶—凝胶法、热解法。

本项目拟采取化学气相沉积法制备硅碳复合材料。化学气相沉积法是利用气态或蒸汽态的物质在气相或气固界面上发生反应生成固态沉积物的过程。本项目采用外购多孔碳前驱体(多孔结构的碳颗粒)作为骨架储硅;采用外购硅烷气体作为硅源,将其通入多孔碳颗粒骨架的孔隙里,通过 CVD 气相沉积法使硅烷气体先高温热解成纳米硅再分散沉积到多孔碳的孔隙里;采用外购乙炔气体作为碳源,将其通入多孔碳颗粒骨架的孔隙上,通过 CVD 气相沉积法使乙炔气体先高温热解成碳再分散沉积到多孔碳的孔隙上包覆到硅外层表面,沉积的无定型碳构成的网络结构将硅和碳基体稳固连接,最终得到 Si—C 复合材料。

整个硅碳复合工艺为:投料→活化→沉积硅→沉积碳→混料→电除磁→筛分→包装,具体生产工艺流程及产污环节如下:

工艺流程简述:

1、投料

外购多孔碳原料作为前驱体。采购的袋装原料先进入投料间,经提升机送至投料间投料口,人工在投料口侧方开袋下料,将多孔碳原料送入投料系统,投料系统采用负压抽送的方式,通过密闭式管道输送至下一工序的反应炉内进行活化。

2、活化

投料系统采用负压抽送方式通过密闭式管道将多孔碳送入反应炉后,之后往反应炉内通入氮气保护气体,逐步升温至活化所需温度(800~1000℃)保温 10h,在氮气保护下,进行碳的氧化反应,获得多孔碳骨架。

3、沉积硅

活化反应后得到多孔碳骨架材料,将其输送至化学气相沉积炉内,之后通入氮气保护气体,逐步升温至沉积反应所需温度(400~800℃)保温 5~10h,在氮气保护保温期间,通入硅烷气体通入到高温炉内进行分解。硅烷自燃温度是 435℃,硅烷气体在炉内大部分可自燃,不会出现硅烷气体大量泄漏,且炉内确保负压裂解,高温炉外不形成爆炸区域,硅烷分解时多孔碳骨架停留在高温炉内,硅烷气体发生高温分解生成纳米硅,纳米硅颗粒沉积在多孔碳骨架表面上并嵌入多孔碳骨架的空隙之中,实现沉积硅过程。待沉积硅完成后,关闭硅烷。

沉积硅过程涉及的化学反应方程式:SiH4→Si+2H2↑。

4、沉积碳

待沉积硅完成后,关闭硅烷气体,保持氮气输入和沉积反应所需温度(400~800℃)保温 5~10h。在氮气保护下,再向高温炉中通入乙炔气体进行分解,乙炔在 400~800℃高温下分解成炭,分解的 C 沉积在多孔碳材料的孔隙上包覆到硅外层表面,最终得到高容量的硅碳复合材料。待沉积碳完成后,关闭乙炔,只通入氮气进行降温,待降至室温,进行出料。

沉积碳过程涉及的化学反应方程式:C2H2→2C+H2↑。

5、混料

沉积硅完成后得到的硅碳复合材料经由负压抽送的密闭管道进入混料机,混合均匀,提高批次的均匀性,在混料机高速运转下混料约 1h 以达到充分混合的效果。

6、电除磁

考虑到原料中可能会夹带少量的含铁等磁性物质,磁性物质的存在会严重恶化锂离子电池的循环性能和安全性能,因此,制备的硅碳复合材料需进行除磁处理,故需进入除磁机磁选。混料后的物料经气力输送系统输送至除磁机中,进行消磁处理,物料中的磁性物质受磁场影响会被吸附在设备中,磁性物质积聚到一定量后通过单独出口排出。

7、筛分

除磁处理后的物料通过气力输送方式,经密封管道送至振动筛内进行筛分,将物料中的大颗粒去掉。

8、检测

筛分合格的物料进行抽样检测,单次测试量约 1g 左右,项目厂区内仅进行物理测试,主要进行粒度、比表面积、灰分(硅含量)等物理性测试。

9、包装入库

经检测合格的产品,送入自动包装系统,利用封口机密封打包,物料通过管路直接进入包装袋。